文章将目前我国活性炭生产主流设备进行调研,包括回转炉、斯列普炉和多段炉,对比各设备的结构,分析各设备的优缺点,为我国活性炭生产技术改进、产品质量提升及市场发展提供参考,对未来活性炭生产设备发展方向进行预测。

本文主要介绍碳活化一体回转炉工艺系统流程。

碳活化一体回转炉

回转炉主要应用在水泥行业煅烧水泥熟料也常用于活性炭生产。回转炉既可作为碳化设备,又可作为活化设备,也就是东红碳活化回转一体炉。

回转炉整体系统

若是采用回转炉碳化+回转炉活化的生产模式,通常包括5个系统:炭化系统、活化系统、烟气处理系统、环保系统、输送系统和包装系统。

回转炉结构

回转炉主体结构较为简单,主要由转炉筒体、齿圈、减速机和自动控制系统组成。

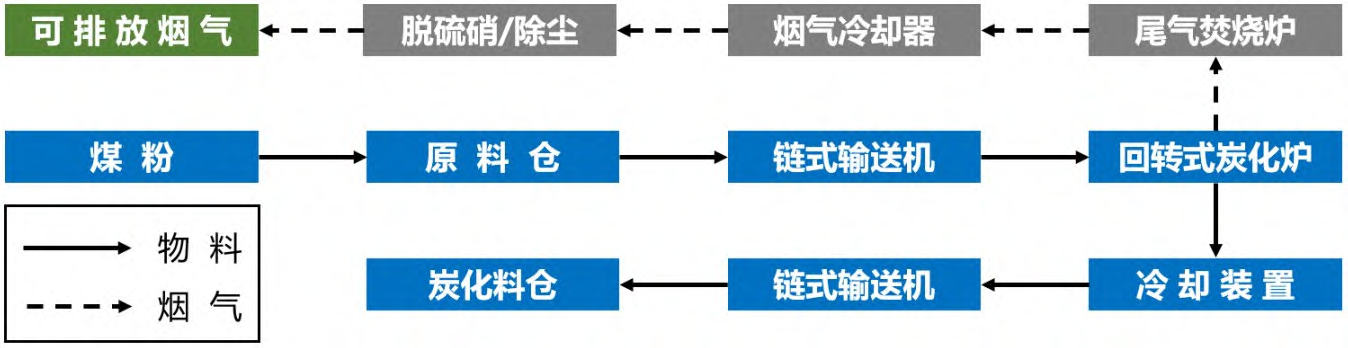

碳化系统工艺流程

碳化系统工艺流程如图1所示,煤粉经配比后通过地下运送至原料仓,在通过链式输送机送入回转式炭化炉中,之后经过滚筒式冷却器降温至约90℃,再通过链式输送机,存入炭化料仓中。从炭化炉中挥发出的可燃气体引入尾气焚烧炉中燃烧,产生的热量用于生产高温水蒸气。燃烧产生的烟气经过冷却器后再经过环保处理达标后排放。

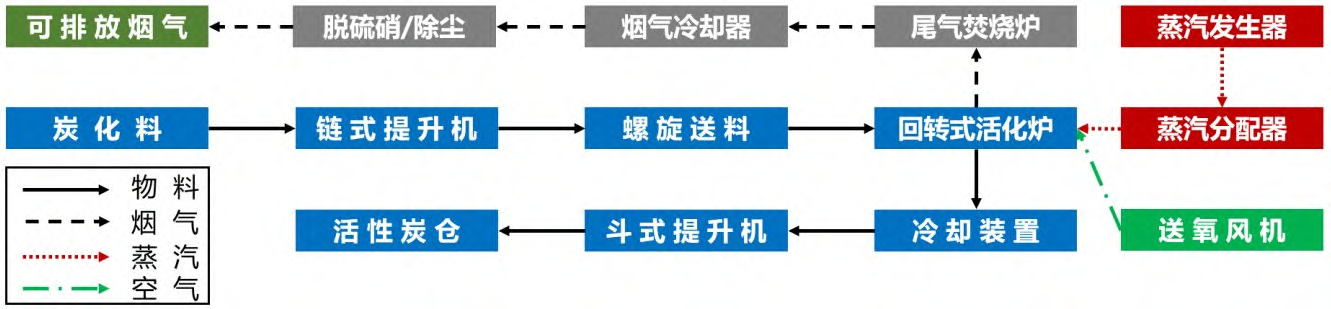

活化系统工艺流程

活化系统工艺流程如图2所示,炭化料用链式提升机送入螺旋送料入口,经螺旋送料机进入回转式活化炉,将蒸汽和空气一并送入回转式活化炉。炭化料经过活化之后通过冷却装置通过斗式提升机送入活性炭仓,仓内活性炭成品通过包装车间送入成品仓存储。活化炉产生的尾气被引入尾气焚烧炉,燃烧产生的烟气经过冷却器后再经过环保处理达标后排放。

回转炉分为内热式和外热式。

内热式

内热回转炉将高温烟气直接通入活化炉,烟气和炭化料直接接触,会破坏产品表面部分化学官能团,导致其吸附能力有所下降。

外热式

外热回转炉在滚筒下方加一排煤气喷嘴进行加热,由于产品表面官能团未被破坏,所以活性炭的质量更高。

但外热式换热面积较小、加工制造难度更高、且故障率更高。 尽管回转炉有占地面积大、活化效率低、温度控制精度低等缺点,但因其设备构造简单、初始投资低等优点,仍获得了国内中小活性炭生产厂家的青睐。

解决方法

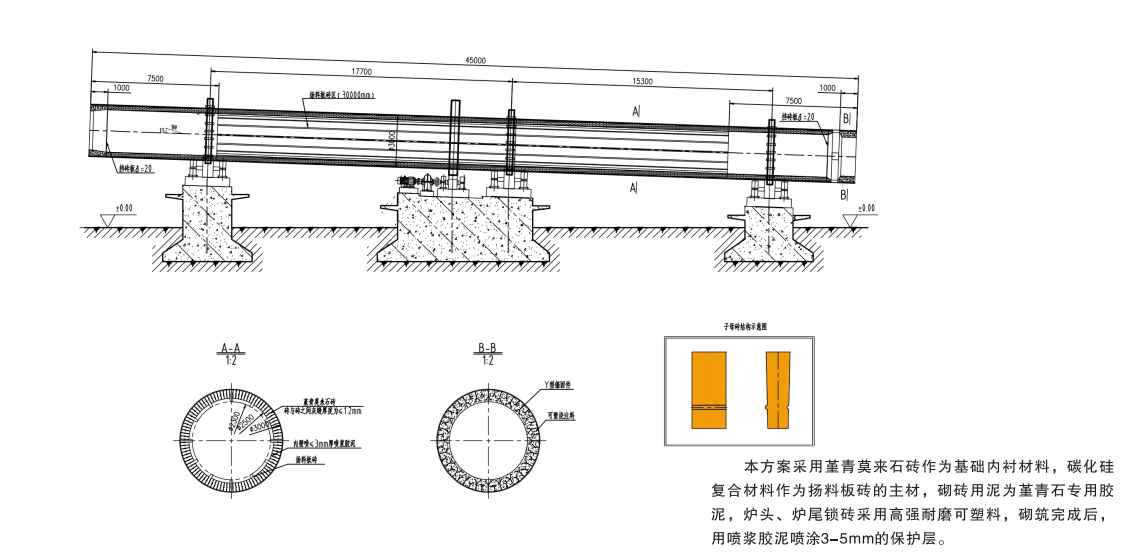

东红耐材针对回转炉以上痛点专业研发的堇青莫来石砖,可有效解决回转炉在使用中产生的大部分问题,可总结为四大优势。

①隔热保温:多孔莫来石作为保温主要材料使用,保温性能极佳,能有效地将热能控制在炉肉和物料参与热能转换,使炉内温度达到热平衡的最佳状态,热能利用率达到90%左右,从而达到增效降耗的效果。

②抗热震:采用堇青石复合材料作为主要原料,使其有较强的抗热震性能。

因活性炭活化转炉的工艺需求,全时段不间断向炉内注入蒸汽,故炉内的具体成分含有大量的水分而导致炉内温度极热极冷及原料挥发的酸性气体,因此断定活化转炉的内环境:闷热,强酸,极热极冷。

堇青莫来石为中性材料,具有较强的耐酸碱性,堇青石复合材料又是非常好的抗热震材料,故而使窑炉的使用周期大大延长。

③高强耐磨:采用广西白泥作为主要辅材的结合剂,其材料的特性为较强的流通性,粘性好,主辅材经过高温结合的过程中使其机械强度大大提升。

④防脱落:采用了子母扣和弧面的外形设计,子母扣使砖与砖之间相互牵引,弧面使内衬砖与转炉自身接触面积加大,故而使转炉与内衬材料更具一体化,脱落的风险大大降低。

希望这篇文章对您有所帮助,如果您有任何疑问或建议,欢迎在评论区留言,东红耐材将真诚为您解答!

截屏,微信识别二维码

微信号:13598425959

(点击微信号复制,添加好友)